Di recente mi sono imbattuto nella stampa 3D. Mi capita spesso di avere qualche idea per la testa che poi è di difficile prototipazione, specie se si parla di pezzi di meccanica di precisione o qualche studio architettonico del momento.

Ebbene dopo un po’ di informazione dapprima mi sono interessato sull’autocostruzione di un CNC a cinque assi, che tra le altre cose ho scoperto essere più economica di ogni mia più rosea aspettativa, in seconda battuta mi sono informato sulla stampa 3D, scegliendo quest’ultima per via della versatilità del prodotto e delle possibilità che offre.

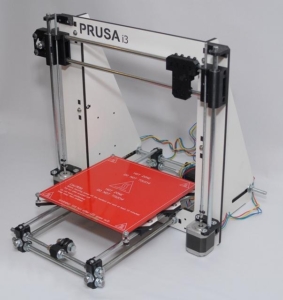

Ho acquistato quindi una cinesata mega galattica che ripropone fondamentalmente il progetto open source della prusa i3/i4 3D.

La stampante arriva in un kit di montaggio, ma io l’ho acquistata di seconda mano montata per poi dopo rismontarla ed applicare, ove possibile, accorgimenti tecnologici riguardanti migliorie che ho ragionato alla luce di concetti / reminescenze di studi in meccanica razionale fatti una decina di anni fa migliorando le guide lineari ed i sistemi di movimento, portando la precisione del macchinario sotto gli 8/100 di millimetro, contro i 3/10 di serie. Premetto che le stampanti a deposito di filamento si dividono in due categorie principalmente, cartesiane e Delta.

Stampante Cartesiana e Delta

La cartesiana (come quella che ho io) muove fondamentalmente i tre assi (X,y,z) depositando filamento layer per layer (settabile in altezza, d’ora in poi lo chiameremo risoluzione). Mentre la Delta (ne sto progettando e costruendo una) muove fondamentalmente tre bracci per collocare l’estrusore e quindi anche lì va a depositare materiale fuso layer sopra layer.

Entrambe sono motorizzate con dei motori passo-passo comandate da Arduino Mega accoppiato a scheda RAMPS e drivers dei motori, i firmware sono anch’essi open source ed il linguaggio di programmazione è quindi a livello di hardware il C. Questo dettaglio è uno dei tanti che permette l’autoreplicazione delle macchine, ossia ne basta una per costruire la seconda e così via

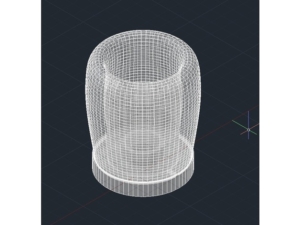

Alla base della stampa 3d vi è il file tridimensionale da stampare, ovviamente, che può essere creato con qualsiasi software di modellazione (come Autocad, Inventor, Solidworks, ecc ecc..) per poi passare ad una esportazione .stl, che il formato più diffuso come standard di stampa 3d.

Per i meno pratici ci sono dei siti web dove designers di tutto il mondo pubblicano i loro .stl belli e pronti per la stampa, basterà convertire il tutto in un formato macchina (che si chiama GCODE) mediante apposito software, anch’esso open source di slicing, dove andremo ad impostare tutti i parametri di stampa, dalla risoluzione alla temperatura di estrusione.

Software Gratuito Repetier che comprende gli slicer.

In base al materiale che si va a stampare, PLA (più frequente ed economico) oppure ABS, nylon ecc ecc sono ovviamente necessarie temperature di estrusione differenti e riscaldamento o meno del piatto di stampa. La mia stampante dispone di un piatto riscaldato ma vi sono parecchie stampanti, anche di alta qualità, che non ne dispongono e sono quindi destinate alla stampa esclusiva del PLA, materiale disponibile in tantissimi colori e varianti (si trova anche la variante legno, terracorra ecc) acquistabile praticamente ovunque, con un prezzo finito che si aggira sui 30 euro al kilo. Con un kilo di PLA si stampano centinaia di oggetti, è pertanto molto economico (la stampa di una action di Warhammer ha un costo che si aggira sui 15 centesimi di euro, ad esempio).

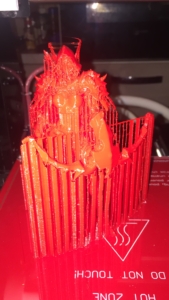

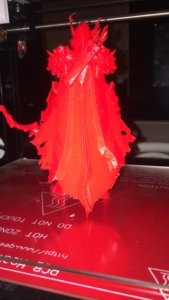

I primi try di stampa sono decisamente ostici, ogni variabile come velocità di movimento, temperature, accelerazione degli assi, va settata in fase di slicing (fase software analoga al CAD CAM). Tutte queste variabili interferiscono prepotentemente sulla qualità finale dell’oggetto, e piccoli errori di valutazione si propagano pertanto vistosamente, direi addirittura esponenzialmente.

Ovviamente anche i tempi di stampa variano, e su questo la prusa perde sicuramente su tanti concorrenti Delta. Per stampare oggetti relativamente piccoli (il volume di stampa è un cubo 200 mm X 200 mm. X 200 mm.) ci possono volere parecchie ore, per non dire giorni, ma considerando la potenza creativa sprigionabile (avevo in mente un portarotolo regina di design per la mia cucina e dopo 4 ore l’ho fissato al muro) è un tempo più che accettabile.

Pensata, disegnata, stampata… taaak!

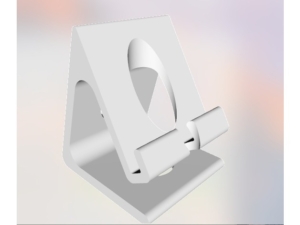

O ancora, mi sono cimentato nel fare portachiavi orda style, uno stand per iPhone piuttosto che una lampada, oltre ad altri oggetti che avrei dovuto far prototipare in fabbrica a costi e tempi tradizionali, che una volta scoperta la stampa 3D appaiono come spropositati e biblici.

Vi lascio qualche mia creazione:

Portachiavi Orda

Lampada al Led

Stand per Iphone 6

Lady Sylvanas finita la stampa, con supporti creati ad hoc

Rimossi i supporti, pronta per una carteggiata, un filo di primer, e via di verniciatura!

Con i costi di prototipazione di un pezzo mi compro 5 stampanti 3D. L’unico limite è ciò che potete disegnare, e nel caso di persone che disegnano in 3D in ambito professionale tipo me il limite si trasforma in ciò che potete pensare.

Sono decisamente entusiasta per l’acquisto, penso una cosa e la ho già sul tavolo!!!

Vi lascio qualche link delle community di designers alle quali aderisco, dove potete trovare tonnellate di STL gratuiti pronti per la stampa: